隨著蔡司工業CT計算機斷層掃描儀在增材制造領域應用的深入,其作用開始從工藝鏈后端的零件制造階段向工藝鏈的前端延伸,即從作為一種制造后的質量檢測工具,向早期產品研發階段的信息工具延伸。

設計工程師如果需要了解一個設計在后續的生產中表現如何,則需從最開始進行準備。設計工程師在開發過程中面臨的最大挑戰之一是確保最終部件具有良好的性能。從材料科學的角度來看,這可能是增材制造的最大挑戰。以粉末床金屬3D打印為例,粉末材料的不完全燒結,殘余應力都可能導致零件出現內部缺陷。

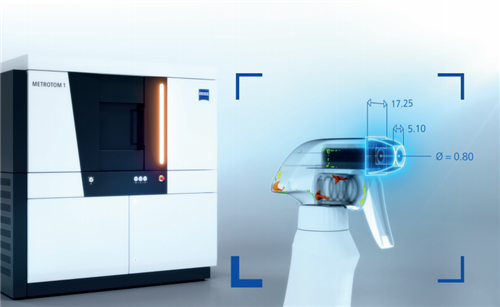

相對而言,增材制造仍是一種較新的制造技術,研究人員仍在努力了解它的許多不同方面,比如說不同材料如何一起工作,以及如何降低最終零件的缺陷。蔡司工業CT計算機斷層掃描儀可作為數據工具,用戶可以測試材料并事先進行材料模擬。這將解決許多這類問題并優化制造工藝。從中獲得的信息從CT數據可以有效地轉移到工廠生產線,降低成本、風險和制造時間。

以直升機增材制造曲柄為例,該設計目的是減少原始設計的重量,增加扭轉和彎曲剛度。面向增材制造的設計,很好地表明了金屬3D打印在零件優化上帶來的可能性。但是僅靠二維的X射線技術無法獲得這一設計的內部結構及檢測和衡量其質量。而此時蔡司工業CT計算機斷層掃描儀檢測數據可用來判斷設計的完整性是否有在產品原型過程中受到影響。